案例细节

工厂机器人数字孪生项目

- 标签:三维激光扫描

项目概述:

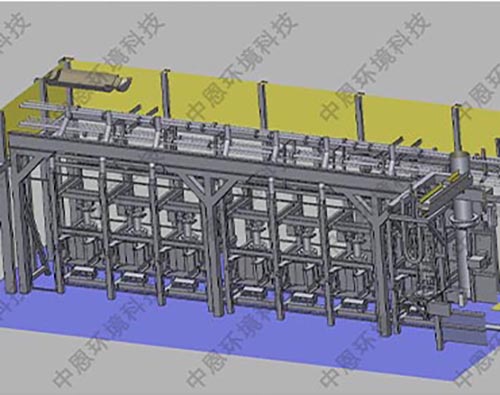

在数字化时代,传统的工业企业数字化转型迫在眉睫。某催化剂工厂为了提升生产效率、优化生产流程并保障产品质量,决定对人工操作的车间生改造成自动化机器装备智能控制车间, 引入数字孪生这个概念,对工业生产全过程进行动态仿真和可视化展示,打造一个数字孪生模型。该工厂需要将整个车间现场设备设施进行三维扫描测量,为设计师设计设备改造的BIM模型提供高精度的三维点云数据。

技术难点:

工厂车间环境、管道设施以及大型装备复杂,用传统的测量扫描方式采集数据信息需要设置监测点,利用人工测量、全站仪等设备进行测量扫描,无法快速实现对某一区域设备的完整测量,既费时又费力,同时后期数据处理等工作也需要大量人工及时间进行完善。

解决方案:

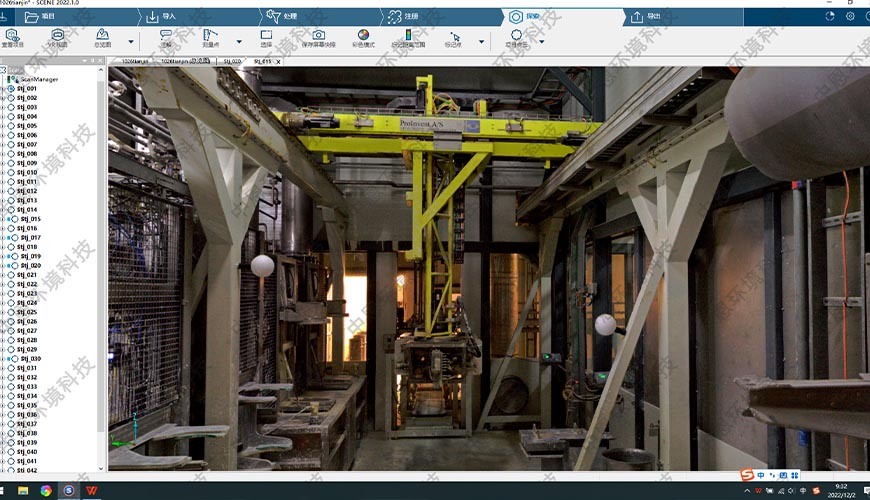

针对以上痛点,中恩工程师采用FARO大空间三维激光扫描仪非接触式对催化剂工厂车内进行分站扫描,最大扫描速度200万点/s,测距为0.6~350m,扫描精度±1mm。快速完成基于完整特征面的测量,从而采集和记录下车间完备的信息。

对分站扫描后的点云数据进行预处理和优化工作,包括点云拼接、分割和降噪,最终得到精准、清晰、完整的催化剂厂车间内及设备的点云数据。

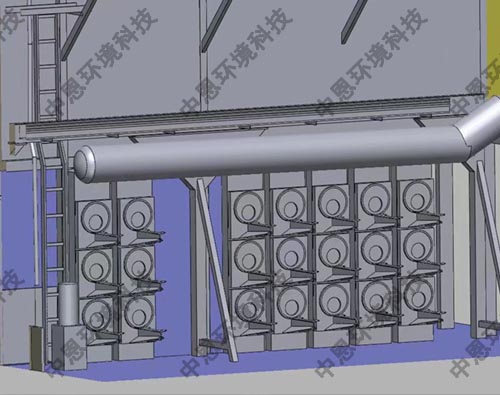

点云数据可以在专业软件快速建立催化剂厂内车间设备等物体的1:1完整数字三维模型,设计师能直观地了解设备的几何形状、尺寸以及车间布局等信息,从而进行更加精准的设计优化和规划。

与传统采集手段相比,三维激光扫描技术的数据采集精度更高、速度更快、信息更全面,在车间设备、管道等复杂场景的数据采集方面具有明显优势。

通过三维扫描技术获取的高精度点云数据,可以作为BIM模型搭建、设计优化、安全检查、维护计划制定以及决策支持等方面提供有力支持。